Im vorangehenden Artikel wurde die Wellenstruktur als eine mögliche Bauweise von Rotorblattwerken im Offshore-Bereich vorgestellt. In diesem Beitrag sollen nun weitere potenzielle Fertigungsstrukturen in Form der sogenannten Rippenstruktur und der sogenannten Sandwichstruktur angesprochen werden.

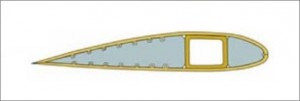

Auch mit der Profilvariante einer Rippenstruktur ist es prinzipiell möglich, stark beanspruchte Profile in geeigneter Weise zu versteifen. Zudem bietet der Einsatz einer derartigen verrippten Innenstruktur ein hohes Leichtbaupotenzial und gilt besonders für schlanke Profile als eine vorzugsweise in Betracht zu ziehende mögliche Bauweise. Als ein Ausgangspunkt für die Konstruktion material- und kosteneinsparender Leichtbaublätter kommt diese Variante vor allem für die Windenergienutzung im Offshore-Bereich in Frage.

Indem die Außenhaut über die darunter liegende Rippenstruktur gespannt wird, wird ein dünnes und zugleich steifes Laminat für das Rotorblatt erreicht. Ein zentraler Holm dient dabei der Aufnahme von verschiedenen auf den Flügel einwirkenden Wechselbelastungen. Die Herstellung der Rippen ist durch die Technik des Pressens oder des Spritzgiessens verhältnismäßig einfach möglich. Außerdem bietet sich die Rippbauweise an, um geteilte Blätter zu fertigen, die erst am Aufstellungsort komplett montiert zu werden brauchen. Auf diese Weise könnten Windkraftanlagen auch an schwerer zugänglichen Orten wie zum Beispiel an Offshore-Standorten aufgestellt werden.

Eine weitere Fertigungsvariante für die Rotorblätter ist schließlich die sogenannte (komplette) Sandwichstruktur. Sowohl die beiden Halbschalen als auch die sogenannten Spanten, also die Querstreben im Inneren des Flügels, besitzen einen Kern, der von jeweils zwei Deckschichten umgeben ist. Als Kernmaterial bietet sich dabei Schaumwerkstoff aus Thermoplasten an, wobei eine sortenreine Verwendung eines einzigen Thermoplasts sowohl für die Schaumkerne als auch für die faserverstärkten Deckschichten vorteilhaft ist.

Diese komplette Sandwichstruktur erweist sich auch deshalb als besonders nutzbringend, weil mit dieser Bauweise Sensoren und Aktoren in das Innere der Struktur eingebracht bzw. installiert und somit spezifische Messungen durchgeführt werden können, die die tatsächlich auftretenden Belastungen des Rotors in geeigneter Weise erfassen sollen.

Die beiden nachstehenden Abbildungen zeigen schematisch die in diesem Artikel vorgestellten Rotorblattkonstruktionen; oben die Rippenstruktur, unten die Sandwichstruktur (Quelle: Technische Universität Chemnitz).